工信部8種重點發展新鋁材(三):高性能汽車用

所有的鋁材半成品(板、帶、箔、管、棒、型、線、粉、鍛件)都在汽車制造中獲得廣泛應用,除了這些壓力加工材料外,鋁合金壓鑄件及鑄件更是汽車制造必不可少的金屬材料。2018年,全世界生產汽車約5200萬輛,耗用材料11400萬噸,其中金屬材料約占82%,在用的材料中為9340萬噸,其中鋁及鋁合金僅占6.5%,其余的為鋼和鑄鐵,其他有色金屬的用量甚少。

6XXX系鋁合金板材在汽車制造中的應用

幾乎所有的鋁材在汽車制造中都獲得了廣泛的應用,但用得*多的是鑄造鋁合金,用于生產壓鑄件與鑄件,沒有一輛汽車不用鋁及鋁合金鑄造件的。鑄造鋁合金的用量占汽車鋁材總用量的65%,半成品鋁材的總用量還不到35%,其中70%以上用的板材,而用的板材中國用得*多的是厚度≤2mm的薄板,占92%以上。

在工信部提出的重點發展的汽車高性能車用鋁合金薄板是:6016-S、6016-IH、6016-IBR、6A16-S、6A16-IBR、5182-RSS、5754、6022等,典型6XXX系鋁合金板材伸長率A50≥25%,r值≥0.60,60d停放后屈服強度Rp0.2≤140N/mm2,烤漆硬化屈服強度增量≥80N/mm2。

在汽車上應用的鋁合金板材大體上可分為兩類:乘人小車、皮卡車、面包車等覆蓋件用的高性能薄板,即ABS,其他所有汽車如公共汽車、罐車用的種種板材,用的大都為工業通用板材。

6XXX系鋁合金板材在汽車中的應用

2018年,中國生產汽車2780.92萬輛,銷售2808.06萬輛;其中乘用車產銷2352.94萬輛和2370.98萬輛;商用車產銷427.98萬輛和437.08萬輛。

2018年,歐美諸國約有860萬輛乘用車制造中用了鋁合金板材,北美有近38%乘用車用的是鋁合金發動機蓋;日本有近150多萬輛乘用車用了鋁合金板材。歐洲和北美多用6XXX系合金板材,歐洲則多用6016合金,而美國則偏愛用6111合金。消費國家主要為美國、德國、日本、韓國、加拿大、瑞士、英國、意大利等,在2018年消耗的約105萬噸ABS中,美國約占19.5%,德國占13%左右,日本和瑞士各占7%。

德國寶馬汽車公司的寶馬7系列乘人車在減重方面也取得了令人驚羨的成就,它的骨架由碳纖維增強復合材料(CFRP)、鋁合金擠壓材、高強度鋼(hightensilesteel)組成,由于這三種材料的巧妙搭配,既大幅提高了車的綜合性能,又顯著減輕了車的凈質量與提高了燃油效率。

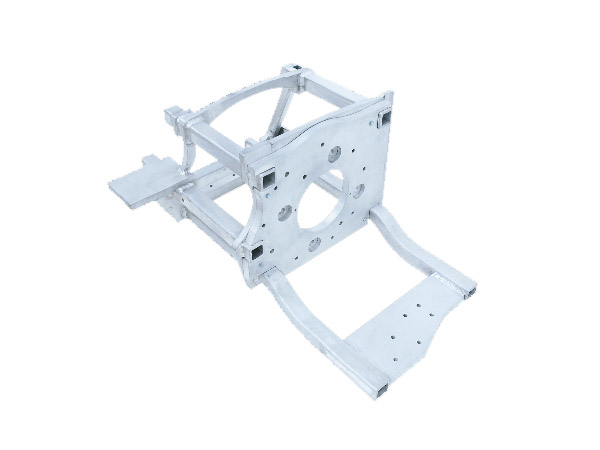

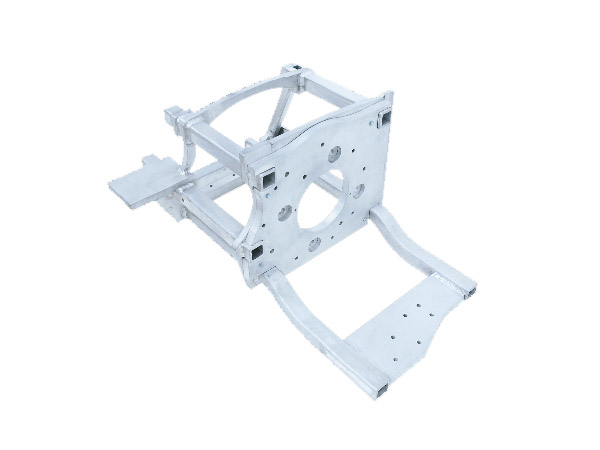

6XXX系汽車鋁合金鈑金件

6XXX系合金是目前汽車工業用得*多的汽車鈑金件鋁合金,它們有優異的成形性能,兼具高的強度性能、抗腐蝕性能、折邊性、高表面性能等,同時涂漆烘烤后,強度性能又有一定的提高。

汽車內外板用鋁合金板取代鋼板,可使車身減輕40%~50%,進而使整車凈質量下降約10%。福特ModelT型車、福特Prodigy車、FORDT-150皮卡車、捷豹XJ、法拉利360、克萊斯勒Prowler、大眾31Lupo、奧迪A2、A8、本田混合動力轎車(theHondaInsight)、HondaNSX、特斯特-Model、S等均采用鋁制車身。用ABS制造發機蓋與行李箱蓋的更是不勝枚舉。

典型板材合金的性能

6016合金廣泛應用于ABS,但熱處理工藝復雜,在固溶處理與烤漆處理之間必須進行預時效處理T4P,方可獲得良好的性能。因為沖壓前應有良好的成形性能,而在沖壓后的烤漆過程中又能迅速提高強度,從而有高的抗凹性。6016合金板材經固溶-T4P-烤漆處理后能夠兼顧這兩方面的要求,但工藝參數對*終性能影響甚大,固溶處理不充分降低T4P和烤漆過程中人工時效的析出動力,保溫時間長又可能導致晶粒粗化,預時效濕度低則降低板材放置過程中的性能穩定性和烤漆過程中的硬化效果,溫度過高又會影響沖壓過程的成形性能。由此可見應優化固溶和T4P工藝參數,才能獲得理想的綜合性能。

6016合金屬Al-Mg-Si系合金,在時效過程中的析出過程為:α(Al)固溶體→β''→β'→β,板材的強度主要受固溶強化、預時效、自然時效強化的影響:固溶處理時可溶相固溶到α(Al)基體中,產生固溶強化,而隨后的T4P過程中,過飽和的溶質原子會形成時效析出相,而它們的尺寸、數量、形態與預時效溫度休戚相關。一方面,時效使基體過飽和度降低,減弱固溶強化效果。另一方面,預時效析出相會產生強化作用,提高板材強度;自然時效的強化作用隨時間延長單調地上升,到達一定時間后趨于穩定。

張澤東等專家的研究結果顯示:6016合金板在560℃/1min固溶處理可獲得良好的效果,繼續延長保溫時間對性能不利;綜合考慮6016汽車板性能要求工業化生產中的涂油工序,確定6016合金ABS固溶-預時效工藝為:560℃/1min+80℃/6h(《輕合金加工技術》2019,No.2,pp.28-32.)

5XXX系鋁合金板材在汽車制造中的應用

在工信部提出的宜大力發展的高性能汽車用鋁合金薄板中有兩種5XXX系合金:5754、5182-RSS。除了這兩個合金外,得到應用的還有5022、5023、5454、5154、5083等合金。

Mg在鋁中的溶解度僅次于鋅而居第二位,在450℃時的極限溶解度為17.4%,室溫只有1%。在理論上Al-Mg合金應該有強烈的時效硬化效應,但因β相的沿晶沉淀傾向和彌散度的限制,無法利用這種效應,多以退火O狀態或冷作硬化狀態H使用。

Al-Mg合金過飽和固溶體α'的沉淀過程:

α'→GP區→β'→β(Al8Mg5)

Mg原子直徑(0.320nm)遠比Al(0.286nm)的大,淬火后GP區雖在幾秒鐘內即能形成,但尺寸小(1.0nm~1.5nm),周圍有密集的空位云,與母相幾乎不發生共格應變,故Mg含量≤(5%~7%)的合金無明顯的時效硬化效應。Mg≤8%的合金,室溫時效幾年后,GP區可以長大到10nm,雖有較大的強化效應,但出現強烈的沿晶斷裂特點,塑性急劇降低到只有約1.5%,無實用價值。

向Al-Mg合金加Mn或Cr,主要是為了改善抗蝕性和可焊性,但固溶那部分還有一定的強化作用。Ti和V是晶粒細化劑,也有提高強度和可焊性的作用。Be能防止熔鑄和焊接時的氧化傾向,特別是高鎂合金尤為需要。微量Sb或Bi主要為了防止高Mg合金的“鈉脆”現象。Cu、Zn、Fe、Si是雜質,應嚴加限制,但Si能改善可焊性,故5A03合金含0.50%Si~0.80%Si。

由于Al-Mg合金只有輕微的時效硬化效果和強烈的沿晶沉淀傾向,只能在退火(300℃~380℃)或冷作硬化狀態下工作,但它們的優秀抗腐蝕性能只有β相沿晶內晶界均勻分布的情況下才能顯示出來,并且分布形態還受Mg含量的強烈影響。一系列的研究結果表明,Mg含量≤3%的合金穩定性極高,無論是退火或冷作硬化狀態,在室溫或敏化處理溫度(67℃~177℃)長時間加熱,均不形成沿晶β相網膜,對應力腐蝕開裂(SCC)和剝落腐蝕也不敏感,但Mg含量>3.5%后,特別是經過冷作硬化,隨Mg含量的升高(≥5%Mg),對SCC的敏感性也強烈升高,甚至在室溫長時間存放(20a~30a),也能沿晶界形成連續的β相網膜。因為高Mg含量(>6%~7%)合金即使在315℃~330℃充分退火,α固溶體也不能完全分解,仍處于過飽和狀態,故組織很不穩定。

解決高鎂合金組織性能穩定性的途徑有二:一是退火后進行大的冷變形(ε=30%~50%),增加位錯密度或β相形核點,并在200℃以上沉淀處理,促進固溶體徹底分解和β相均勻分解;另一辦法是降低鎂含量≤3%,并添加適量可以提高強度和再結晶溫度的Mn和Cr,也能避免β相沿晶沉淀,得到與高鎂含量相當的強度,美國的5454合金(2.7%Mg、0.7%Mn、0.12%Cr)即可得到與Al-4Mg合金相同的強度,而無SCC和EFC敏感性,但此法無法使Al-Mg合金的強度有很大提高。

5454合金的性能

5454合金的化學成分(質量%):0.25Si、0.40Fe、0.10Cu、(0.50~1.0)Mn、(2.4~3.0)Mg、(0.05~0.20)Cr、0.25Zn00.20Ti,其他雜質單個0.05、合計0.15,其余Al。

板材的抗剪強度約為抗拉強度Rm的55%,它的抗壓Rp0.2幾乎與抗拉屈服強度相等,合金的彈性模量69.6GN/mm2,壓縮彈性模量71.0GN/mm2,20℃時的密度2.680g/cm3。液相線溫度646℃,因相線溫度602℃。

合金的線脹系數如下:

-50℃~20℃21.9μm/(m.k)

20℃~100℃23.7μm/(m.k)

20℃~200℃24.6μm/(m.k)

20℃~300℃25.6μm/(m.k)

20℃時的體脹系數68×10-6m3/(m3.k);20℃的比熱容900J/(kg.K);20℃的熱導率134W/(m.k);20℃時各種材料的平均等體積電導率為34%IACS;20℃,各種狀態材料的平均電阻率為51nΩ.m,電阻溫度系數為0.1nΩ.m;在25℃的含53gNaCl及3gH2O2T每L的水溶液中,對0.1N甘汞電極的電位為-0.86V;退火溫度343℃,不需要保溫;熱加工溫度260℃~510℃。

5083合金的性能

5083合金是典型的5XXX系合金,也是一個典型的汽車板材合金,有優良的可焊性能、抗蝕性、加工成形性能和低溫性能,在Al-Mg系合金中,它具有中等的強度性能,焊接接頭強度可與退火狀態基體材料的相等,且有可靠的抗腐蝕性能,合金的各項力學性能均隨著溫度的下降而均衡地上升,斷裂韌性也如此,是一種良好的汽車覆蓋件合金,特別適合于商務車、各種特殊車、半掛車等內外焊接鈑金結構性。

5083合金特點:不可熱處理強化;為防止“時效軟化”和穩定抗腐蝕性能,半成品需進行穩定化處理;為防止重復退火時屈服強度的降低,*終冷變形量宜>50%。

該合金的成分(質量%):Mg4.0~4.9、Mn0.4~1.0、Cr0.05~0.25、Si0.40、F0.40、Zn0.25、Ti0.15,其他雜質單個0.05、合計0.15,Al其余。合金的主要相組成:α(Al)、β(Al8Mg5)、AlMn、Al7Cr,可能的雜質相有Mg2Si、Al3Fe、Al3Ti、Al6(Fe、Mn)。

鎂是主要的強化元素,產生固溶強化和提高合金加工硬化率。Mg在鋁中的固溶度隨著溫度變化而發生很大改變,但沉淀過渡相β'(Al8Mg5)不與基體共格,故無明顯的沉淀硬化作用。Al8Mg5相傾向于緩慢地沉淀在滑移帶和晶界上,降低固溶強化作用,且在腐蝕條件下引起晶間腐蝕和應力腐蝕開裂,因此冷加工后應進行穩定化退火,以促使β相均勻地在晶內和晶界沉淀,穩定合金的力學性能和抗蝕性。

錳和鉻提高合金的再結晶溫度,并有補充強化作用,鈦能細化鑄造組織和焊縫組織,鐵、硅、鋅為雜質。

5083合金的密度2.66g/cm3;熔化溫度范圍574℃~638℃;比熱容900J/(kg.k);20℃時熱導率120W/(m.k);20℃時體脹系數70×10-6m3/(m3.k);平均線脹系數如下:

-50℃~20℃22.3μm/(m.k)

20℃~100℃24.2μm/(m.k)

20℃~200℃25.0μm/(m.k)

20℃~300℃26.0μm/(m.k)

5083合金的正彈性模量71.0GN/mm2,切變彈性模量26.4GN/mm2。

5083合金20℃的電學性能:電導率(等電積)32%IACS;20℃時的電阻率54nΩ.m;20℃時的電阻溫度系數0.1nΩ.m/K;在25℃的含53gNaCl與3gH2O3的每升水溶液中,對0.1N甘汞電極的電位為-0.86V。

5083合金板材的退火溫度343℃,不需要保溫,熱軋溫度260℃~510℃。

汽車用5XXX系合金的耐應力腐蝕開裂性

對汽車用的5XXX系合金板材不但要求有高的強度性能、良好的可焊性,而且在腐蝕性環境中有相當強的抗應力腐蝕開裂能力。厚1mm5XXX系汽車板材按美國鋁業協會公司(AA)的標準其抗應力腐蝕開裂性能見表1。◎表示在比較嚴峻的條件下不會破壞;△表示在某種條件下可能破裂;○表示在嚴峻條件下可能產生裂縫;X表示在寬松條件下也會開裂。

宜逐步淘汰柴油車或增大鋁化率

美國2月26日公布的一項研究指出,據美國非政府組織國際清潔交通委員會(ICCT)與兩所大學的研究顯示,在每年因PM2.5和地面臭氧而過早死亡的340萬人中,11%與全球交通業有關,交通污染造成的醫療負擔(通常與心肺疾病、中風和糖尿病相關)在2015年達到1萬億美元。

在美國2.2萬人死于交通污染,其中43%與柴油有關;印度因汽車尾氣而過早死亡的人數為7.4萬人,德國為1.3萬人,意大利為7800人,法國為6400人。然而,德國的情況更差,因為該國每10萬居民中就有17人因交通污染過早死亡,這一比例是全球平均水平的3倍。

由此可見,汽車尾氣排放對人類健康的影響決不可勿視,凸顯了積極遵守和執行世界級排放標準的必要性,也凸顯了加大用鋁量降低其自身質量,擴大新能源車的迫切性。

中國的ABS生產線

至2018年,中國已建成與在建的ABS(Auto-Body-Sheet)有7條,其中投產的6條,生產能力523kt/a,在建的1條,生產能力100kt/a(見表2)。ABS生產關鍵與裝備在由氣墊爐處理與其后續的純拉伸矯直、預時效、表面處理等20多道工序組成一條連續的生產線上進行,單層排列全長可超過600m,雙層排列也在300m以上。

中國首條ABS生產線——諾貝麗斯(中國)鋁制品有限公司位于江蘇省常州市國家高新技術開發區,占地面積4320km2,投資1億美元,2014年10月21日投產。2018年5月22日該公司又宣布投資1.8億美元,新建一條氣墊連續生產線,增加ABS生產能力100kt/a,2020年投產。

諾貝麗斯(中國)鋁制品有限公司及神鋼汽車鋁材(天津)有限公司都不生產上游制品,前者所需的冷軋帶卷從韓國運來,后者所用的冷軋帶卷從日本真岡軋制廠運來。

中國愛勵國際(鎮江)鋁業有限公司、河南同人鋁業有限公司、河南中孚實業股份有限公司等都制訂了建設ABS生產線的規劃,一旦有了市場允許即可開工建設。另外,南山集團輕合金公司的規劃更為壯觀,現在建成的是一期,將擇機建二、三期項目,全部建成后生產能力可達600kt/a,從而成為世界*大的ABS項目。

在當今生產的四類(預拉伸厚板、ABS、罐身及罐蓋料、PS與CTP版基)平軋鋁產品中,前兩類的生產難度較大,技術水平要求較高,附加值也高。

結束語

汽車鋁合金板材是一個龐大家族,除乘人車覆蓋件主要是用5XXX系與6XXX系合金外,其他的鋁材也得到應用。

本文簡要地介紹了工信部大力推行的汽車鈑金件鋁合金,中國用鋁合金制造乘人車鈑金件才剛剛起步,與國外的差距甚大,這個差距表現在兩個方面:一是汽車的鋁化率低,據筆者的調查與測算,2018年中國汽車的鋁化率可能還不到125kg/輛,與工業發達國家的165kg/輛相差太大;二是在研發新型汽車鋁合金與廢鋁利用方面的差距則更大一些,例如諾貝麗斯鋁業公司每隔三、四年就推出一種新合金,它推出的Advanz7000系列產品強度與目前采用的鋁合金相比高一倍;它在利用廢鋁生產ABS汽車板材方面特別突出,它們計劃2020年汽車板材中的廢鋁含量達80%,這可是一類高端產品。

中國鋁加工業與汽車制造業宜借工信部這次推進新材料研發與應用東風,大力推廣鋁在汽車中的應用,使汽車用鋁量上一個臺階。

返回列表

- 上一篇 擠壓鋁型材在電動汽車各個部件的應用

- 下一篇 中國今年汽車業對鋁材需求增長25%